Zastosowanie korka w budownictwie:

-wykładziny podłogowe, zalecane zwłaszcza w sypialniach i pokojach dziecięcych;

-okładziny ścienne;

-tapety korkowe;

-materiał izolujący cieplnie i akustycznie do ścian i dachów;

Na trwałość podłogi korkowej wpływa właściwa pielęgnacja oraz dobra przyczepność lakieru na jego powierzchni.

Wady:

(-) jeden z najdroższych materiałów na podłogę;

(-) mało odporna na zawilgocenie;

Podział zwn rodzaj zabezpieczenia powłoki zewnętrznej:

-zabezpieczone lakierem poliuretanowym-tylko do pomieszczeń mieszkalnych;

-zabezpieczone powłoką winylową (PCW)-do pomieszczeń mieszkalnych i obiektów użyteczności publicznej;

-płytki fabrycznie woskowane;

Podział zwn przytwierdzenie do podłoża:

-płytki-przyklejone do podłoża:

(+) nie ma potrzeby stosowania dylatacji, nawet na dużych powierzchniach (ale należy zachować dylatacje konstrukcyjne budynku);

(+) zalecane przy meblach i innych elementach wyposażenia na stałe montowanych do posadzki (np. w kuchni);

-panele -podłoga pływająca:

(+) niski koszt, można położyć samodzielnie;

(+) możliwość natychmiastowej eksploatacji podłogi po jej zamontowaniu;

(-) nie mogą być stosowane w łazienkach;

Na dużych powierzchniach, co 10m konieczne jest stosowanie odstępów dylatacyjnych.

Podział zwn wykończenie krawędzi:

- zamek;

- wpust wypust;

- płaskie;

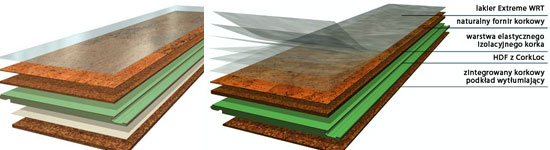

Budowa paneli korkowych:

1. warstwa wierzchnia: z korka lub drewnianego forniru, powlekana lakierem lub powłoką winylową;

2. aglomerat korkowy, polepszający właściwości izolacyjne;

3. rdzeń: płyta HDF lub MDF o podwyższonej klasie wodoodporności i gęstości (z frezem bezklejowego zamka);

4. warstwa podkładowa: zagęszczony, pokruszony aglomerat korkowy zespojony żywicą lub drewno, pokryte folią PCW lub matą wygłuszającą;

Grubość takich paneli wynosi około 10-12 mm.

Przykładowa budowa płyty korkowej.

Układanie korka:

1. wymagania co do podłoża:

-wymagane jest równe, stabilne i suche podłoże cementowe(wilgotność <2%), anhydrytowe(wilgotność <0,5%) lub drewniane (np. płyty wiórowe 22mm);

-podłoże słabe i zapiaszczone należy przeszlifować, odkurzyć i zagruntować;

-na podłoże nierówne wylewamy wylewkę(cienkowarstwową masę samopoziomującą);

2. ułożenie izolacji przeciwwilgociowej z folii polietylenowej gr min. 0,2 mm

3. układanie paneli lub przyklejanie płytek, od środka pomieszczenia, zgodnie z kierunkiem padającego światła dziennego, dociskanie do podłoża przez ostukiwanie gumowym młotkiem;

3a) lakierowanie*;

4. zamontowanie profili progowych na granicy z innymi materiałami podłogowymi,

niwelujących różnice w poziomach pomiędzy pomieszczeniami.

*Lakierowanie:

Płytki mogą być:

-fabrycznie polakierowane- wtedy można je dodatkowo polakierować, by wypełnić szczeliny stykowe;

-mieć powierzchnię surową, wtedy musimy je polakierować;

Lakierowanie surowych płytek:

1. po 24h od przyklejenia, welurowym wałkiem nakładamy 1-szą warstwę lakieru.

2. po wyschnięciu lakieru, lekko go szlifujemy (papier ścierny o ziarnistości 120 v 150), dla lepszej przyczepności kolejnych warstw;

3.pył ze szlifowania odkurzamy;

4.czynność szlifowania powtarzamy jeszcze 2 razy;

5. 6h od ostatniego lakierowania można chodzić po podłodze.

Kilka warstw lakieru szlifowanego i oczyszczonego, gwarantuje powłokę o dobrej przyczepności.

Klejenie:

-kleje kontaktowe (dyspersyjne na bazie żywic lateksowych lub polichloroprenowe na bazie rozpuszczalników chemicznych), ich właściwości to duża początkowa siła wiązania i duża wytrzymałość na ścinanie. Klej nakładamy zarówno na całą powierzchnię płytki jak i na podłoże.

Panele korkowe mogą posiadać różne wzory.

Pielęgnacja:

-korek lakierowany: ważne by oszczędzać lakierowaną podłogę korkową 10 dni po lakierowaniu i czyścić ją wtedy tylko na sucho. Po tym okresie, w razie zaplamienia możemy powierzchnię przecierać lekko wilgotną szmatką namoczoną w lekko kwaśnym roztworze (ocet, cytryna), choć bezpieczniej środkami czyszczącymi zaleconymi przez producenta.

-korek fabrycznie powoskowany naturalnym woskiem korkowym: bardziej odporny na zabrudzenia, można go przecierać wilgotną szmatką.

Wymiary:

- grubość: 10-12 mm, z czego korek to min. 5mm;

- kształty płytek i paneli: 90x18,5, 90x30, 60x30, 30x30cm

Korek jako wykładzina podłogowa jest dostępny w różnych rozmiarach jako płytki i panele.

Cena:

120-600 zł/m2